Sistem de Controle de Malha Fechada: Exemplo De Processo Com Sistema De Controle De Malha Fechada

Exemplo De Processo Com Sistema De Controle De Malha Fechada – Sistemas de controle de malha fechada são essenciais em diversas aplicações, desde a indústria automobilística até a automação residencial. Sua capacidade de ajustar continuamente o processo com base em feedback garante precisão e estabilidade, tornando-os cruciais para otimizar o desempenho e a eficiência de sistemas complexos. Este artigo explorará os conceitos fundamentais, componentes, tipos de controladores e exemplos práticos de sistemas de controle de malha fechada.

Introdução ao Controle de Malha Fechada

Um sistema de controle de malha fechada, também conhecido como sistema de controle de feedback, é um sistema que utiliza a informação sobre a saída do processo para ajustar sua entrada e manter a variável controlada próxima ao seu valor desejado (setpoint). A principal característica é a presença de um loop de feedback que constantemente monitora a saída e corrige desvios.

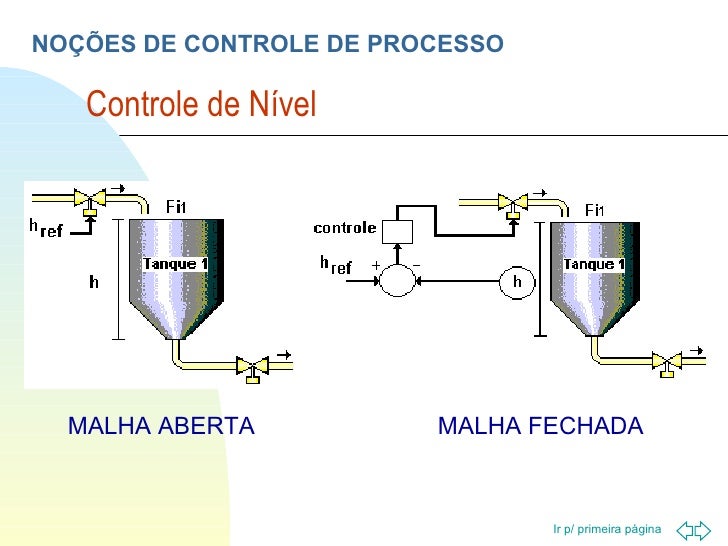

Em contraste com os sistemas de malha aberta, onde a saída não afeta a entrada, sistemas de malha fechada oferecem maior precisão e robustez. Sistemas de malha aberta são mais simples e baratos, mas são suscetíveis a distúrbios e imprecisões. A principal vantagem dos sistemas de malha fechada é sua capacidade de compensar variações externas e garantir que a saída permaneça próxima ao valor desejado, mesmo na presença de perturbações.

A desvantagem é a complexidade e o custo mais elevado em comparação com os sistemas de malha aberta.

| Exemplo | Área de Aplicação | Variável Controlada | Elemento de Controle |

|---|---|---|---|

| Controle de temperatura de um forno industrial | Indústria | Temperatura | Chama do forno |

| Controle de velocidade de um veículo | Automotiva | Velocidade | Acelerador e freios |

| Controle de nível de água em um reservatório | Saneamento | Nível de água | Válvula de entrada/saída |

| Controle de temperatura ambiente em um ar condicionado | Automação Residencial | Temperatura | Compressor do ar condicionado |

Componentes de um Sistema de Controle de Malha Fechada, Exemplo De Processo Com Sistema De Controle De Malha Fechada

Um sistema de controle de malha fechada típico consiste em quatro componentes principais interconectados: sensor, controlador, atuador e o próprio processo.

O sensor mede a variável controlada e fornece um sinal de feedback ao controlador. O controlador compara o valor medido com o valor desejado (setpoint) e calcula o sinal de controle necessário para reduzir o erro. O atuador executa a ação de controle, modificando a entrada do processo de acordo com o sinal do controlador. Finalmente, o processo é o sistema que está sendo controlado, que realiza a tarefa específica.

Um diagrama de blocos representaria a interação entre esses componentes. O sensor mede a saída do processo e envia essa informação para o controlador. O controlador compara a saída medida com o setpoint e gera um sinal de controle que é enviado ao atuador. O atuador altera a entrada do processo, e o ciclo se repete continuamente. Este loop de feedback contínuo garante que o processo seja mantido próximo ao seu valor desejado.

Tipos de Controladores em Malha Fechada

Existem diversos tipos de controladores utilizados em sistemas de malha fechada, cada um com suas características de desempenho. Os mais comuns são os controladores proporcionais (P), proporcional-integral (PI) e proporcional-integral-derivativo (PID).

Controladores proporcionais (P) atuam proporcionalmente ao erro. Controladores PI adicionam uma ação integral que elimina o erro estático. Controladores PID incorporam uma ação derivativa que antecipa mudanças no erro, melhorando a resposta transitória. A escolha do tipo de controlador depende das características específicas do processo e dos requisitos de desempenho.

Ajustar os parâmetros de um controlador PID (ganho proporcional (Kp), ganho integral (Ki) e ganho derivativo (Kd)) é crucial para otimizar o desempenho. Um método comum é o método de Ziegler-Nichols, que utiliza dados experimentais para determinar os valores ótimos dos parâmetros. Entretanto, a otimização pode demandar ajustes finos baseados em testes e observação do comportamento do sistema.

Exemplo de Processo com Sistema de Controle de Malha Fechada: Controle de Temperatura

Um sistema de controle de temperatura em um forno industrial ilustra um exemplo clássico de malha fechada. Um sensor de temperatura (termopar, por exemplo) mede a temperatura interna do forno. Um controlador compara essa temperatura com o setpoint (temperatura desejada). Se a temperatura estiver abaixo do setpoint, o controlador aciona um atuador (como uma válvula que regula o fluxo de gás para a chama) para aumentar a temperatura.

Se a temperatura estiver acima do setpoint, o atuador reduz o fluxo de gás. Este processo de medição, comparação e atuação é contínuo, mantendo a temperatura do forno próxima ao valor desejado.

- Mediçao: O sensor mede a temperatura atual do forno.

- Comparação: O controlador compara a temperatura medida com a temperatura desejada (setpoint).

- Atuação: O controlador ajusta o fluxo de gás para a chama, aumentando-o se a temperatura estiver baixa e diminuindo-o se estiver alta.

Exemplo de Processo com Sistema de Controle de Malha Fechada: Controle de Nível

O controle de nível em um tanque de armazenamento também é um exemplo comum. Um sensor de nível (como um transdutor de pressão ou um sensor ultrassônico) mede o nível do líquido no tanque. Um controlador compara esse nível com o setpoint (nível desejado). Se o nível estiver abaixo do setpoint, o controlador aciona uma válvula para permitir a entrada de mais líquido.

Se o nível estiver acima do setpoint, a válvula é fechada ou uma válvula de saída é aberta para drenar o excesso de líquido.

Desafios no controle de nível incluem variações na vazão de entrada e saída, e a dinâmica do próprio tanque. A escolha do sensor e do controlador deve levar em conta essas características.

- Definir o nível desejado (setpoint).

- Selecionar o sensor de nível adequado.

- Escolher o controlador (P, PI, PID).

- Selecionar a válvula de controle (válvula de globo, válvula de diafragma).

- Instalar e calibrar os componentes.

- Testar e ajustar o sistema.

Análise de Desempenho e Solução de Problemas

Problemas em sistemas de controle de malha fechada podem incluir oscilações excessivas, erro estático, resposta lenta ou mesmo instabilidade. Causas comuns incluem erros de calibração do sensor, mau funcionamento do atuador, parâmetros do controlador mal ajustados ou perturbações externas significativas. Diagnóstico e solução de problemas envolvem a análise de dados do sistema, verificação dos componentes e ajustes nos parâmetros do controlador.

Melhorias no desempenho podem ser alcançadas através da otimização dos parâmetros do controlador, melhoria na precisão dos sensores, utilização de atuadores mais rápidos e precisos e implementação de estratégias de controle avançadas.

Quais são as limitações de um sistema de controle de malha fechada?

Sistemas de malha fechada podem ser complexos e caros de implementar. A precisão depende da qualidade dos sensores e atuadores, e atrasos na medição ou atuação podem comprometer o desempenho.

Como escolher o tipo de controlador mais adequado para um processo específico?

A escolha depende das características do processo (tempo de resposta, estabilidade, precisão). Um controlador PID é versátil, mas pode exigir ajustes cuidadosos. Controladores mais simples podem ser suficientes para processos menos exigentes.

O que acontece se houver uma falha no sensor de um sistema de controle de malha fechada?

Uma falha no sensor pode levar a um controle impreciso ou até mesmo à instabilidade do sistema. Sistemas robustos incluem mecanismos de detecção e tratamento de falhas de sensores.